Turbina gazowa

Turbina gazowa (nazywana także turbiną spalinową lub silnikiem turbospalinowym) – silnik cieplny, który energię napędową pobiera z przepływających spalin lub innego gazu roboczego, zwanego czynnikiem termodynamicznym lub roboczym. Określenie „turbina gazowa” odnosi się do maszyny składającej się ze sprężarki i turbiny (połączonych zwykle wspólnym wałem), oraz komory spalania umieszczonej pomiędzy nimi.

Historia

- 1500: Leonardo da Vinci wykonał szkice komina z zamontowanymi wewnątrz wiatrakami poruszanymi ciągiem unoszących się spalin.

- 1629: Odrzut wydostającej się pod ciśnieniem pary wodnej był wykorzystany przez Giovanniego Brancę do skonstruowania młyna bijakowego.

- 1678: Ferdinand Verbiest zbudował model pojazdu napędzanego odrzutem pary pod ciśnieniem.

- 1791: Opatentowano pierwszy silnik będący turbiną, posiadający wszystkie elementy, w które jest wyposażona współczesna nowoczesna turbina.

- 1872: Pierwsza prawdziwa turbina gazowa została zaprojektowana przez Franza Stolzego, ale nigdy nie pracowała ona samodzielnie bez dodatkowej energii z zewnątrz (sprężarka pobierała większą moc niż oddawała na wał turbina).

- 1897: Charles Parsons opatentował turbinę parową do napędu statków. Zasada działania napędu jest wykorzystywana w części do dzisiaj.

- 1903: Norweg Ægidius Elling zbudował pierwszą turbinę gazową pracującą samodzielnie (sprężarka pobierała mniejszą moc niż wytwarzała sama turbina – nadmiar mocy można było odebrać na zewnątrz do napędu innych urządzeń). Rozwiązanie to wykorzystał później Frank Whittle.

- 1914: Pierwsze praktyczne zastosowanie turbiny gazowej przez Charlesa Curtisa.

- 1918: General Electric jako pierwsza na świecie korporacja otworzyła oddział produkcji turbin.

- 1930: Frank Whittle opatentował turbinę gazową będącą jednocześnie silnikiem odrzutowym. W 1937 roku patent został z powodzeniem sprawdzony w praktyce.

- 1936: W tym samym czasie, co Frank Whittle, Hans von Ohain i Max Hahn rozwinęli w Niemczech własny opatentowany projekt silnika turboodrzutowego.

Podział

Ze względu na sposób realizacji ogrzewania i chłodzenia czynnika roboczego:

- układ otwarty (najczęściej stosowany),

- układ zamknięty,

- układ kombinowany.

Ze względu na liczbę wałów łączących turbinę ze sprężarką i maszyną napędzaną:

- jednowałowe,

- dwuwałowe,

- trójwałowe.

Ze względu na budowę układu:

- układ prosty,

- układ z chłodnicą wstępną,

- układ z regeneracją,

- układ z chłodzeniem międzystopniowym sprężanego powietrza,

- układ z przegrzewem międzystopniowym rozprężanych spalin,

- układ z nawilżaniem powietrza (HAT),

- układ z wtryskiem pary do komory spalania (STIG),

- układ z kotłem odzyskowym,

- dowolna kombinacja powyższych wariantów (np. z nawilżaniem powietrza i regeneracją ciepła, lub z chłodzeniem międzystopniowym i regeneracją ciepła).

Ze względu na rodzaj paliwa:

- na paliwo gazowe (najpopularniejsze w układach stacjonarnych),

- na paliwo ciekłe (najpopularniejsze w układach trakcyjnych),

- na paliwo stałe (w fazie prób).

Zasada działania

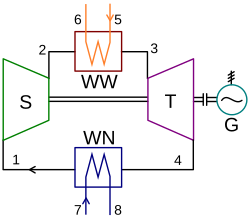

Na wale turbiny zamocowana jest sprężarka (patrz rys. obok) dostarczająca sprężone powietrze wraz z paliwem do komory spalania. Po spaleniu paliwa w komorze (paliwo spalane jest bezpośrednio w sprężonym powietrzu przepływającym przez komorę spalania) spaliny przepływające przez wirnik turbiny, generują moc mechaniczną na wale wirnika, napędzając jednocześnie zamocowaną na nim sprężarkę. Jeśli na turbinie generowana jest większa moc od mocy pobieranej przez sprężarkę, to jej nadmiar może zostać odprowadzony do dowolnej maszyny, np. generatora elektrycznego. Możliwość wygenerowania nadmiaru mocy w turbinie wynika z wyższych temperatur czynnika w turbinie.

Im wyższa temperatura czynnika, tym większa jego objętość właściwa (dla tego samego ciśnienia), a więc tym więcej energii trzeba zużyć do jego sprężenia, bądź więcej energii uzyska się z jego rozprężenia. Natomiast im niższa jest temperatura czynnika, tym energia sprężania i rozprężania jest niższa. Można więc wyciągnąć wniosek, że sprężanie w sprężarce czynnika powinno przebiegać przy możliwie niskiej temperaturze, a rozprężanie w turbinie – przy możliwie wysokiej.

Czynnik roboczy po rozprężeniu w turbinie posiada jeszcze stosunkowo wysoką temperaturę (więc niesie dużą energię). W układach najprostszych czynnik po opuszczeniu turbiny wydalany jest do otoczenia, co jest przyczyną występowania stosunkowo dużej straty energii. Aby ją ograniczyć stosuje się m.in. rekuperatory, kotły odzysknicowe lub inne urządzenia energetyczne, które odzyskują część energii cieplnej z wyrzucanych do otoczenia spalin. Energia cieplna może być wykorzystywana w celach użytkowych, np. do ogrzewania pomieszczeń lub wody użytkowej, ewentualnie do wytworzenia pary. Energia odbierana z wału turbiny to energia mechaniczna służąca do napędu statków, pociągów, generatorów energii elektrycznej, śmigieł, sprężarek i innych urządzeń, a nawet czołgów. W zastosowaniach lotniczych turbina gazowa jest elementem konstrukcyjnym silnika turboodrzutowego lub turbowałowego (turbośmigłowego, śmigłowcowego).

Obieg turbiny gazowej jest zwykle otwarty (w odróżnieniu od obiegu zamkniętego, gdzie rozprężony czynnik pozostaje w obiegu, np. obieg turbiny parowej). W układzie otwartym czynnik termodynamiczny jest pobierany z zewnątrz (powietrze i paliwo) i po przejściu przez komorę spalania i turbinę oddawany do otoczenia (spaliny).

Budowa

Podstawowe elementy

Turbina gazowa pod względem mechanicznym jest stosunkowo nieskomplikowanym urządzeniem, jeśli porównamy ją do silnika tłokowego. Prosta turbina może mieć tylko jedną ruchomą część (nie licząc układu zasilania w paliwo) – wał z zamontowanym kołem wirnikowym sprężarki i kołem wirnikowym turbiny.

Bardziej zaawansowane technologicznie turbiny mogą mieć podwójny wał, setki łopatek kierowniczych i wirnikowych, rozbudowany układ rurociągów, dwie (lub więcej) komory spalania, instalacje dodatkowe (np. wtrysku cieczy bądź pary wodnej), dodatkowe palniki, wymienniki ciepła (chłodnice międzystopniowe, rekuperatory), kocioł odzyskowy, instalacje oczyszczania spalin, urządzenia pomiarowe i sterujące, i inne.

Podstawowe elementy turbiny gazowej to sprężarka, komora spalania i turbina. Elementami składowymi sprężarki i turbiny są tzw. stopnie, składające się prawie zawsze z części wirującej (związanej z wałem), tzw. wirnika, oraz części nieruchomej (związanej z nieruchomym korpusem), tzw. stojana lub kierownicy. Zarówno sprężarka, jak i turbina są maszynami prawie zawsze wielostopniowymi (tylko w najmniejszych konstrukcjach jednostopniowe). Komora spalania jest również stosunkowo prostym konstrukcyjnie elementem (lub zespołem elementów) zapewniającym odpowiednie warunki spalania paliwa przy zapewnieniu odpowiedniego chłodzenia ścianek komory powietrzem (zwykle poprzez otwory lub kanały doprowadzające w odpowiedni sposób chłodzące powietrze).

Turbiny wielowałowe

Nieco bardziej skomplikowane konstrukcyjnie rozwiązanie to konstrukcja dwuwałowa. W gazowych turbinach stacjonarnych (do napędu generatorów elektrycznych) najpopularniejszy układ to sprężarka połączona jednym wałem z częścią wysokoprężną turbiny, a część niskoprężna turbiny odprowadza wytworzoną moc mechaniczną do generatora elektrycznego. W układzie tym sprężarka z turbiną wysokoprężną mogą obracać się ze znacznie wyższą prędkością obrotową (niż turbina niskoprężna połączona z generatorem), co ma korzystny wpływ na sprawność wewnętrzną sprężarki i turbiny. W turbinach gazowych wykorzystywanych w silnikach lotniczych w rozwiązaniu dwuwałowym sprężarka wysokoprężna połączona jest wspólnym wałem z turbiną wysokoprężną, a sprężarka niskoprężna – z turbiną niskoprężną (jeden wał umieszczony jest wewnątrz drugiego). Układ taki umożliwia również pracę poszczególnych części z różną prędkością obrotową, co wpływa korzystnie na sprawność układu. W wyjątkowych przypadkach spotykane są rozwiązania trójwałowe, jeszcze bardziej zbliżające warunki przepływowe do optimum.

Chłodzenie łopatek

Sprawność termiczna obiegu turbiny gazowej, a więc także rzeczywistej instalacji, zależy w zdecydowanym stopniu od temperatury spalin na wlocie do turbiny. Im wyższa ta temperatura, tym wyższa sprawność konwersji energii chemicznej paliwa w układzie. Górna granica tej temperatury uwarunkowana jest wytrzymałością materiału łopatek pierwszych stopni turbiny. Ponieważ nawet najbardziej zaawansowane materiały nie mogą znieść zbyt wysokich temperatur, więc stosowane jest chłodzenie łopatek turbiny powietrzem pobieranym ze sprężarki. Powietrze to przepływa przez wewnętrzne kanały wykonane w łopatkach kierownicy i wirnika pierwszych stopni turbiny, chłodząc je od wewnątrz poprzez konwekcję wymuszoną i następnie wypływa przez otwory (widoczne na zdjęciu obok), tworząc dodatkowo tzw. film powietrzny chroniący łopatkę przed bezpośrednim działaniem gorących spalin. Łopatki chłodzone stosowane są od temperatur rzędu 1000 °C (niekiedy nawet 2000 °C). Najlepsze technologie chłodzenia łopatek umożliwiają uzyskiwanie temperatury spalin na wlocie do turbiny na poziomie ponad 1400 °C. Ponieważ chłodzone łopatki turbiny są stosunkowo drogie, więc nie są one zawsze stosowane. Wysoki stopień komplikacji konstrukcji łopatek powoduje, że tylko niektórzy producenci na świecie są w stanie wyprodukować tego typu łopatki. Jest to przyczyną ich wysokich kosztów.

Podstawy termodynamiczne

Obieg porównawczy

Obiegiem porównawczym turbiny gazowej w układzie prostym jest obieg Braytona-Joule’a (dwie izentropy i dwie izobary – rysunek obok).

W obiegu porównawczym powietrze sprężane izentropowo podawane jest do komory spalania, gdzie przy stałym ciśnieniu (izobarycznie) spalane jest paliwo gazowe (np. gaz ziemny) lub ciekłe (np. nafta lotnicza). Rozprężenie spalin następuje w turbinie (izentropowo) do ciśnienia otoczenia.

Obieg rzeczywisty

W myśl Drugiej zasady termodynamiki nie jest możliwe przeprowadzenie przemiany adiabatycznej bez przyrostu entropii. Ponadto do wystąpienia przepływu ciepła konieczna jest różnica temperatur (ciepło będzie przepływać od źródła o wyższej temperaturze do źródła o niższej). Obieg rzeczywisty (w wyniku występowania tarcia i turbulencji przepływu) różni się więc od porównawczego przyrostem entropii procesów adiabatycznych (sprężanie i rozprężanie nie jest izentropowe) oraz spadkami ciśnień czynnika podczas przepływu przez komorę spalania i kanały doprowadzające oraz odprowadzające czynnik (odpowiednie przemiany nie są izobarami). Różnicę między obiegiem rzeczywistym i porównawczym przedstawia rysunek obok. Nieodwracalność przemiany adiabatycznej zachodzącej w sprężarce i związany z tym przyrost entropii powoduje, że moc wewnętrzna sprężarki (moc mechaniczna pobierana przez sprężarkę zużywana do sprężenia powietrza lub innego gazu do odpowiedniego ciśnienia) będzie większa, niż w przypadku idealnym (bez przyrostu entropii). Natomiast moc wewnętrzna turbiny (moc mechaniczna oddawana z wirnika turbiny na wał) jest w wyniku przyrostu entropii mniejsza, niż w przypadku idealnym.

Sprawność wewnętrzną komponentów układu można zdefiniować następująco:

- sprawność wewnętrzna sprężarki:

gdzie: i przyrosty entalpii w sprężarce – teoretyczny (izentropowy) i rzeczywisty (patrz rys. obok);

- sprawność wewnętrzna turbiny:

gdzie: i spadki entalpii w turbinie – rzeczywisty i teoretyczny (izentropowy) (patrz rys. obok).

Ponieważ dla danego strumienia masy czynnika przepływającego przez maszynę przepływową jednostkowa moc wewnętrzna maszyny odpowiada odpowiednio spadkowi bądź przyrostowi entalpii (energii) czynnika, więc wygodnie jest przedstawiać przemiany zachodzące w maszynach przepływowych w układzie h-s (entalpia właściwa – entropia właściwa). Innym, nieco mniej przydatnym w praktyce układem współrzędnych, jest układ T-s (temperatura – entropia właściwa). Jego podstawową zaletą jest przedstawianie ciepła przemiany jako pole pod krzywą przemiany w tym układzie. Z pierwszej zasady termodynamiki wynika dla obiegu termodynamicznego, że pole zamknięte krzywymi tworzącymi obieg reprezentuje pracę obiegu. Rysunek obok przedstawia odpowiednio ciepło dodatnie obiegu, ujemne ciepło obiegu i pracę obiegu jako różnicę obu tych wielkości. Z pierwszej zasady termodynamiki (i z wykresów zamieszczonych obok) wynikają zależności:

- praca obiegu:

- sprawność termiczna obiegu:

gdzie:

- – praca obiegu,

- – ciepło dodatnie obiegu,

- – ciepło ujemne obiegu.

Oprócz strat występujących wewnątrz obiegu termodynamicznego, w układzie rzeczywistym występują dodatkowe straty:

- strata wylotowa (energia kinetyczna spalin opuszczających turbinę),

- strata promieniowania ciepła (pewna część energii cieplnej wypromieniowana jest poprzez korpus do otoczenia),

- strata promieniowania podczerwonego

- straty niezupełnego i niecałkowitego spalania,

- straty mechaniczne w łożyskach,

- straty wentylacji,

- inne, mniej istotne straty.

Wszystkie straty występujące w układzie rzeczywistym powodują obniżenie sprawności elektrycznej (sprawności generowania energii elektrycznej) i całkowitej (sprawności konwersji energii chemicznej paliwa na sumę energii użytecznych, np. energii elektrycznej i cieplnej) instalacji.

Sprawność i moc jednostkowa

Sprawność jest jednym z podstawowych parametrów charakteryzujących maszyny cieplne, a w przypadku zastosowań energetycznych – podstawowym. Ponieważ turbiny gazowe są od dawna związane z energetyką, więc problemy podnoszenia sprawności towarzyszą ich konstruktorom od kilkudziesięciu lat. Również wewnętrzna moc jednostkowa Li należy do najistotniejszych parametrów energetycznych, zwłaszcza w transporcie lotniczym (wewnętrzna moc jednostkowa jest definiowana jako stosunek mocy wewnętrznej do strumienia masy powietrza na wlocie do sprężarki). Jak w każdym silniku cieplnym tak i w turbinie gazowej sprawność generowania mocy mechanicznej oraz moc jednostkową można podnosić, zwiększając średnią temperaturę górnego źródła ciepła i obniżając – dolnego. Dla turbiny pracującej w układzie otwartym konstruktor praktycznie nie ma możliwości wpływania na temperaturę źródła dolnego, ponieważ „quasi-chłodzenie” czynnika obiegowego odbywa się w otoczeniu. Zwiększanie średniej temperatury źródła górnego wiąże się przede wszystkim ze wzrostem maksymalnej temperatury obiegu (temperatury spalin na wylocie z komory spalania). Jest ona ograniczona żarowytrzymałością i żaroodpornością elementów konstrukcyjnych, i obecny stan techniki umożliwia uzyskiwanie maksymalnie 1500 °C.

Dla danej temperatury spalin na wlocie do turbiny istnieje pewien spręż, przy którym krzywe sprawności osiągają maksimum, po czym następuje ich spadek. Maksima takie występują także na krzywych mocy jednostkowej. Niestety maksima krzywych sprawności i wewnętrznej mocy jednostkowej mają miejsce dla różnych wartości sprężu, a im wyższa temperatura t3, tym różnice w położeniu maksimum są większe (porównaj rysunki obok). Nie jest więc możliwe zaprojektowanie układu prostego turbiny gazowej, którego spręż byłby optymalny zarówno ze względu na maksimum sprawności, jak i mocy. W układach stosowanych w lotnictwie spręż dla danej temperatury t3 jest niższy (w pobliżu maksimum mocy jednostkowej), niż w układach energetycznych (w pobliżu maksimum sprawności).

Sprawność oraz wewnętrzna moc jednostkowa turbiny gazowej zależy również od sprawności wewnętrznych komponentów układu. Jednak osiągnięto już stosunkowo wysokie ich wartości (ok. 90%), i tylko w najbardziej zaawansowanych ośrodkach rozwojowych walczy się jeszcze o następne ułamki procenta. Dalsze podnoszenie sprawności i mocy jednostkowej możliwe jest na drodze rozbudowy układu (patrz niżej).

Kłopoty pierwszych konstruktorów

Nieodwracalność przemian zachodzących w sprężarce i w turbinie powoduje, że moc mechaniczna pobierana przez sprężarkę będzie większa niż w przypadku idealnym, a moc mechaniczna oddawana z wirnika turbiny mniejsza. Nieodwracalność przemian i związana z nią niska sprawność wewnętrzna sprężarki i turbiny była trudnością, jaką musieli przełamać pierwsi konstruktorzy. W 1872 powstała pierwsza prawdziwa turbina gazowa zaprojektowana przez Dr F. Stolze, ale turbina nigdy nie pracowała samodzielnie bez dodatkowej energii z zewnątrz, gdyż w pierwszych niedoskonałych maszynach sprężarka pobierała większą moc niż generowała turbina i per saldo bilans mocy był ujemny. Dodatkowym utrudnieniem było zastosowanie materiałów do budowy turbiny wytrzymujących temperatury poniżej 400 °C, co bardzo obniżało sprawność obiegu termodynamicznego i moc mechaniczną generowana przez turbinę. Dopiero kolejne, doskonalsze wersje maszyn, których obieg rzeczywisty był bliższy obiegowi porównawczemu mogły pracować bez dodatkowej energii z zewnątrz. Pierwszą taką turbinę skonstruował w 1903 roku Norweg Ægidius Elling.

Układy turbin gazowych

Sprawność układów prostych turbiny gazowej jest stosunkowo niewielka, a możliwości jej poprawy – ograniczone. W celu osiągnięcia większych sprawności stosowane są układy rozbudowane, pozwalające na pewną karnotyzację obiegu termodynamicznego, czyli zbliżenie obiegu turbiny gazowej do obiegu Carnota. Najbardziej rozpowszechniona i najwcześniej zastosowana była regeneracja ciepła, gdzie sprężone powietrze podawane do komory spalania ogrzewane jest ciepłem rozprężonych w turbinie, ale jeszcze gorących spalin. Do komory spalania wtryskiwana jest wtedy mniejsza ilość paliwa przy tej samej mocy mechanicznej odprowadzanej z turbiny, co jest równoznaczne ze wzrostem sprawności.

Ponieważ spaliny na wylocie z turbiny w tym układzie powinny mieć możliwie wysoką temperaturę, a powietrze na wylocie ze sprężarki – możliwie niską, więc optymalne wartości sprężu całkowitego są znacznie niższe, niż w układzie prostym. Nawet w układzie z jednostopniową sprężarką (niski spręż) i jednostopniową turbiną (więc w małych i prostych układach, np. w mikroturbinach) możliwe jest osiągnięcie przyzwoitych wartości sprawności. Niski spręż powoduje jednak, że moce jednostkowe są stosunkowo małe. Regeneracyjny podgrzew sprężanego powietrza znalazł zastosowanie przede wszystkim w układach stacjonarnych. Wiąże się on z koniecznością wbudowania w układ stosunkowo dużego wymiennika ciepła, co utrudnia jego wprowadzenie do silników lotniczych.

Innym sposobem podnoszenia sprawności jest chłodzenie międzystopniowe sprężanego powietrza. Wykorzystywany jest tu fakt, że im niższa temperatura gazu, tym mniejsza jest praca sprężania. Możliwość podniesienia sprawności jest jednak niewielka, ponieważ wraz ze wzrostem intensywności chłodzenia maleje temperatura powietrza na wlocie do komory spalania, więc musi wzrosnąć ilość spalanego paliwa. Ponieważ spada temperatura powietrza na wylocie z komory spalania, więc szczególnie celowym staje się tu zastosowanie regeneracji ciepła, i takie rozwiązania są stosowane w praktyce. Jednak wymagają one zastosowania zarówno chłodnic międzystopniowych, jak i rekuperatorów, które nieco komplikują układ, zwiększają masę i podnoszą koszty inwestycyjne.

Obniżenie temperatury sprężanego powietrza można zrealizować poprzez jego nawilżanie. Do nawilżania powietrza najlepiej nadaje się woda, ponieważ ma bardzo duże ciepło parowania, a przy tym jest tania, nietoksyczna i nieszkodliwa dla środowiska. Woda może być wtryskiwana na wlocie do sprężarki, ale wpływając w formie ciekłej (rozdrobnionych kropel niesionych przez powietrze), może oddziaływać erozyjnie na łopatki wirnika pierwszych stopni sprężarki. Lepszym rozwiązaniem jest międzystopniowy wtrysk wody. W tym przypadku woda wtryskiwana jest do częściowo sprężonego powietrza, którego wilgotność względna jest bardzo mała (podczas sprężania wzrosła temperatura a wilgotność bezwzględna się nie zmieniła). Woda może znacznie szybciej odparować (chłodząc powietrze), a w dalszej części sprężarki sprężana jest jednorodna mieszanina gazowa (woda tylko w formie pary). Poprzez nawilżanie powietrza uzyskuje się obniżenie średniej temperatury sprężanego czynnika, a więc i pewien spadek mocy pobieranej przez sprężarkę oraz wzrost strumienia masy czynnika przepływającego przez komorę spalania i turbinę. Rośnie także strumień paliwa podawanego do komory spalania. Nawilżanie sprężanego powietrza stosuje się zwykle w układach rozbudowanych, zwłaszcza wyposażonych w rekuperator, co pozwala na osiągnięcie stosunkowo wysokich sprawności.

Jednym z rozwiązań wykorzystujących nawilżanie powietrza jest układ HAT (Humid Air Turbine), umożliwiający uzyskiwanie sprawności wytwarzania energii mechanicznej na poziomie 50%. Sprężone powietrze jest nawilżane, po czym ogrzewane w rekuperatorze. Zwykle układ posiada także międzystopniową chłodnicę sprężanego powietrza, w której sprężane powietrze chłodzone jest wodą wykorzystywaną do nawilżania. Podobnym rozwiązaniem do układu HAT jest układ EvGT (Evaporative Gas Turbine). Różnica polega na tym, że nawilżanie realizowane jest tylko w części strumienia sprężonego powietrza, dzięki czemu mniejsze wymiary może mieć komora nawilżania. Układy z nawilżaniem powietrza, oprócz wysokich sprawności i mocy jednostkowych, posiadają istotną zaletę polegającą na mniejszej emisji tlenków azotu. Wynika ona z niższych maksymalnych temperatur spalania spowodowanych obecnością pary wodnej w powietrzu

Również przegrzew wtórny rozprężanych spalin może przynieść pewne korzyści energetyczne (nie tylko wzrost sprawności, ale i wzrost mocy jednostkowej). W układach otwartych polega on na spaleniu w częściowo rozprężonych spalinach pewnej ilości paliwa i ponownym ogrzaniu czynnika do stosunkowo wysokiej temperatury. Jest to możliwe tylko wtedy, gdy w spalinach występuje wystarczająca ilość tlenu. Zastosowanie przegrzewu wtórnego powoduje wzrost temperatury spalin na wylocie z turbiny, co zwiększa stratę wylotową, przez co przyrost sprawności jest stosunkowo niewielki. Skoro jednak temperatura spalin na wylocie z turbiny jest wysoka, to opłacalne jest zastosowanie regeneracji ciepła. Jednoczesne zastosowanie chłodzenia i przegrzewu międzystopniowego oraz regeneracji ciepła pozwala na osiągnięcie stosunkowo wysokich sprawności, jednak koszty inwestycyjne są również wysokie.

Jak już wspomniano możliwość uzyskania dużej różnicy temperatur średnich górnego i dolnego źródła ciepła w prostym układzie gazowym jest ograniczona. Jeśli zastosowane będą dwa różne obiegi (z różnymi czynnikami obiegowymi), to możliwe jest dalsze zwiększenie tych temperatur. Przykładem takiego dwuobiegowego rozwiązania jest układ kombinowany gazowo-parowy, składający się z turbiny gazowej pracującej zwykle w układzie otwartym, oraz turbiny parowej z całym osprzętem. Oba układy sprzężone są ze sobą termodynamicznie i technologicznie kotłem odzyskowym, będącym powierzchniowym wymiennikiem ciepła. Ciepło do układu dostarczane jest w komorze spalania turbiny gazowej, a odprowadzane w skraplaczu znajdującym się na wylocie z turbiny parowej (temperatura dolnego źródła ciepła jest na poziomie około 40–50 °C), co daje wyjątkowo dużą różnicę temperatur górnego i dolnego źródła ciepła. Uzyskać można dzięki temu najwyższe stosowane w energetyce zawodowej sprawności elektryczne dochodzące do 60%. Tak wysokie sprawności możliwe są do osiągnięcia w bardzo rozbudowanych układach (z dwu- lub trójciśnieniowym kotłem odzyskowym i upustami regeneracyjnymi), składających się z najbardziej zaawansowanych technologicznie komponentów. Zastosowanie upustowej turbiny parowej pozwala na zwiększenie sprawności całkowitej w zastosowaniu kogeneracyjnym.

Schemat na rysunku obok przedstawia najprostszy z możliwych układ gazowo-parowy. Powietrze zasysane jest do prostego układu gazowego (1). W komorze spalania następuje spalanie paliwa i uzyskiwany jest czynnik roboczy o wysokiej temperaturze (3). Jest on dalej rozprężany w turbinie, w wyniku czego generowana jest moc mechaniczna odprowadzana do sprężarki i generatora elektrycznego. Spaliny po rozprężeniu w turbinie posiadają jeszcze wystarczająco wysoką temperaturę (4), aby wytworzyć parę przegrzaną w kotle odzyskowym. Spaliny po schłodzeniu w kotle (5) mogą być poddane oczyszczaniu ze związków toksycznych, po czym odprowadzane są do otoczenia. Para (pod wysokim ciśnieniem) wytworzona w kotle odzyskowym (7) kierowana jest do turbiny parowej, w której (w wyniku rozprężania) wytwarza moc mechaniczną odprowadzaną wałem do generatora elektrycznego. Po rozprężeniu (8) para skraplana jest w skraplaczu, a woda powstała ze skroplenia (9) pompowana pompą wodną (zasilającą) z powrotem do kotła (6), gdzie następuje jej ogrzanie, odparowanie i przegrzanie pary.

Tradycyjny układ gazowo-parowy charakteryzuje się największą sprawnością, ale posiada pewne istotne wady (wysokie koszty inwestycyjne, duża bezwładność, stały wskaźnik skojarzenia). Znacznie prostszym i elastyczniejszym jest układ Chenga (zwany nieraz zamiennie układem STIG – Steam Injected Gas Turbine), który jest również układem gazowo-parowym, jednak obiegi nie są rozdzielone, lecz połączone w komorze spalania (rys. obok). Część układu jest podobna do układu prostego (sprężane jest powietrze w sprężarce, w komorze spalania spalane paliwo, w turbinie rozprężane spaliny). Różnica polega na tym, że para wytworzona w kotle odzyskowym może być wykorzystana do celów grzewczych (jak w prostym gazowym układzie kogeneracyjnym) bądź wprowadzona do komory spalania, gdzie miesza się ze sprężonym powietrzem lub gorącymi spalinami. Mieszanina spalin i pary wodnej przepływa przez turbinę, gdzie w wyniku rozprężania mieszaniny generowana jest moc mechaniczna. Jest ona większa, niż w przypadku układu prostego, ponieważ przez turbinę przepływa większy strumień masy gazu. Także spadek entalpii gazu w turbinie jest większy (z uwagi na znaczny udział par wodnej). Moc pobierana przez sprężarkę jest niezmienna, moc pobierana przez pompę wodną – znikoma, co w efekcie pozwala na uzyskanie znacznie większej mocy mechanicznej odprowadzanej wałem do maszyny roboczej, zwykle generatora elektrycznego (w układach najczęściej spotykanych moc wzrasta o 60%, w układach rozwojowych – ponad dwukrotnie). Zwykle istnieje możliwość płynnej zmiany strumienia pary „wtryskiwanej” do komory spalania, dzięki czemu uzyskiwana jest płynna zmiana mocy cieplnej, a w przypadku spadku zapotrzebowania na moc cieplną układ wytwarza większą moc elektryczną odprowadzaną do sieci, w dodatku z większą sprawnością. Jeśli wystąpi duże zapotrzebowanie na moc ciepną (np. bardzo mroźne dni), istnieje zwykle możliwość spalania dodatkowego paliwa w samym kotle odzyskowym i zwiększenie mocy cieplnej układu. W fazie rozwojowej są układy Chenga z chłodzeniem i przegrzewem międzystopniowym, oraz pewną (ograniczoną) regeneracją ciepła.

Zastosowania

- Stacjonarne (energetyka):

- elektrownie

- układ prosty,

- układ z regeneracją ciepła,

- układ z chłodzeniem międzystopniowym i regeneracją ciepła,

- układ z chłodzeniem i przegrzewem międzystopniowym oraz regeneracją ciepła,

- układ z nawilżaniem powietrza i regeneracją ciepła (HAT),

- układ z wtryskiem pary do komory spalania (STIG),

- układ tradycyjny gazowo-parowy;

- elektrociepłownie

- układ prosty,

- układ z regeneracją ciepła,

- układ z chłodzeniem międzystopniowym i regeneracją ciepła,

- układ z chłodzeniem i przegrzewem międzystopniowym oraz regeneracją ciepła;

- układ z wtryskiem pary do komory spalania (układ Chenga),

- układ tradycyjny gazowo-parowy z upustową turbiną parową,

- układ tradycyjny gazowo-parowy z przeciwprężną turbiną parową;

- przetłaczanie paliw ciekłych i gazowych na duże odległości (tysiące kilometrów);

- elektrownie

- Transport:

- wodny (oceaniczny, morski, rzeczny);

- lądowy (drogowy, kolejowy);

- powietrzny (silnik turbowentylatorowy, turbośmigłowy, turboodrzutowy, śmigłowcowy);

- Pojazdy wojskowe (lądowe, wodne, powietrzne);

- Urządzenia pomocnicze:

- turbosprężarki doładowujące silnik tłokowy,

- rozruszniki głównych silników lotniczych.

Zobacz też

- silnik przepływowy

- silnik turbowałowy

- Elektrociepłownia Gorzów

- turbina cieplna

- turbina parowa

- kierownica maszyny przepływowej

Bibliografia

- Chmielniak T., Obiegi termodynamiczne turbin cieplnych. Maszyny przepływowe tom 2, Zakład Narodowy im. Ossolińskich Wydawnictwo Polskiej Akademii Nauk. Wrocław 1988.

- Chmielniak T., Rusin A., Czwiertnia K., Turbiny gazowe. Maszyny przepływowe tom 25, Zakład Narodowy im. Ossolińskich Wydawnictwo Polskiej Akademii Nauk. Wrocław 2001.

- Giampaolo T., The Gas Turbine Handbook: Principles and Practices, The Fairmont Press, Inc., Lilburn 1997.

- Goliński J.A., Jesionek K.J., Siłownie binarne – Wybrane zagadnienia termodynamiczno-konstrukcyjne układów turbin powietrzno-parowych, Oficyna Wydawnicza Politechniki Wrocławskiej, Wrocław 2006.

- Kehlhofer R., Kunze N., Lehmann J., Gasturbinenkraftwerke, Kombikraftwerke, Heizkraftwerke und Industriekraftwerke, Technischer Verlag Resch, 1992.

- Miller A., Turbiny gazowe i układy parowo-gazowe, Wydawnictwa Politechniki Warszawskiej, Warszawa 1984.

- Najjar Y., Some trends and progress in gas turbine technology and research, „Energy Conversion and Management”, 12/1996, s. 1713–1723.

- Perycz S., Turbiny parowe i gazowe. Maszyny przepływowe tom 10, Zakład Narodowy im. Ossolińskich Wydawnictwo Polskiej Akademii Nauk. Wrocław 1992.

- Szargut J., Teoria procesów cieplnych, Państwowe Wydawnictwo Naukowe, Warszawa 1973.

- Sznee J.I., Teoria turbin gazowych, Państwowe Wydawnictwa Techniczne Warszawa 1954.

- Tuliszka E., Turbiny cieplne. Zagadnienia cieplne i przepływowe, Wydawnictwa Naukowo-Techniczne, Warszawa 1973.

- Wolf J., Perkavec M., Neuste Entwicklungen im Gasturbinenbau, VDI Berichte 1438 – Gasturbinen in Energetischen Anlagen, Leverkusen 1998.