Turbina

Turbina (z łac. turbo, burza, trąba powietrzna) – silnik przepływowy wykorzystujący energię przepływającego płynu do wytwarzania energii mechanicznej. Elementem wirnika oddziałującym z płynem są specjalnie ukształtowane łopatki.

Budowa

Podstawowym elementem turbiny jest łopatka, która jest przymocowana do piasty, tarczy lub bębna. W turbinie jest wiele łopatek, które są przymocowane na całym obwodzie bębna lub tarczy, tworząc tak zwany wieniec łopatkowy lub palisadę łopatkową. Piasta, bęben bądź tarcza jest osadzona na wale; czasem są one wykonane jako jeden element. Wał razem z piastą/tarczą/bębnem i wieńcem łopatkowym stanowią wirnik turbiny, na którym generowany jest moment obrotowy w wyniku przepływu gazu bądź cieczy, odprowadzany wałem do maszyny napędzanej. W turbinach cieplnych (zwłaszcza w turbinach wielostopniowych) zwykle wieniec wirnikowy musi mieć przed sobą nieruchomy wieniec kierowniczy zwany też w skrócie kierownicą, który ma za zadanie odpowiednio przyspieszyć i ukierunkować czynnik napływający na łopatki wirnika. Kierownica, podobnie jak wirnik, składa się z łopatek i jest nieruchomo przymocowana do korpusu turbiny. Nie może ona stykać się z wirnikiem, a przepływ gazu/cieczy między ruchomym wałem wirnika i nieruchomą kierownicą ograniczony jest dzięki zastosowaniu odpowiednich uszczelnień, zwykle labiryntowych. W turbinach cieplnych osiowych wieniec kierowniczy wraz z wieńcem wirnikowym stanowi jeden stopień turbiny osiowej. Ich liczba może być różna, najczęściej od kilku do kilkudziesięciu. Jedynie turbiny wiatrowe i wodne są wykonane jako jednostopniowe. Jeśli do dyspozycji mamy energię kinetyczną czynnika, to nie jest potrzebna kierownica. Turbina w takim przypadku składa się z jednego wieńca wirnikowego, co ma miejsce w przypadku turbin wiatrowych i niektórych odmian turbin wodnych.

W turbinie cieplnej liczba łopatek wieńca wirnikowego jest na ogół inna niż w wieńcu kierowniczym. Całość jest zamknięta w korpusie pojedynczym lub podwójnym (podwójny jest stosowany w częściach wysokoprężnych turbin parowych w celu zmniejszenia naprężeń pochodzących od wysokiego ciśnienia pary). Wirnik jest osadzony na łożyskach ślizgowych (w przypadku dużych turbin cieplnych pracujących na ziemi), bądź tocznych (dla konstrukcji trakcyjnych i lotniczych oraz turbin wiatrowych i wodnych). W turbinach cieplnych, zwłaszcza parowych, różnice ciśnień między czynnikiem a otoczeniem są znaczne. Przejścia wału tych turbin przez korpus są uszczelniane uszczelnieniami labiryntowymi.

Zasada działania

Czynnik termodynamiczny (którym może być para wodna, spaliny, powietrze albo inny gaz) lub czynnik nieściśliwy (np. woda, ścieki, solanka, lub inna ciecz) przy odpowiedniej prędkości napływa na łopatki turbiny pod odpowiednim kątem. Płyn, działając na palisadę łopatek powoduje wygenerowanie siły działającej w pewnej odległości od osi obrotu. Na wale powstaje moment obrotowy, który można wykorzystać do napędu innego urządzenia. Turbina napędzana parą wodną nazywa się turbiną parową. Turbina napędzana gazami spalinowymi albo innymi (ale nie parą wodną) nazywa się turbiną gazową. Turbina napędzana powietrzem (wiatrem) nazywana jest wiatrową, a napędzana wodą – turbiną wodną (więcej rodzajów turbin w rozdziale „klasyfikacja” na końcu tego artykułu).

Jeśli mamy do dyspozycji czynnik poruszający się z odpowiednio dużą prędkością (wiatr, wartka rzeka), to przy pomocy odpowiednio ukształtowanych łopatek (łopat) wirnika możemy zamienić energię kinetyczną ruchu postępowego tego czynnika na energię ruchu obrotowego turbiny. Jeśli prędkość czynnika jest za mała, aby wywierać na elementy wirnika odpowiedni moment siły, wtedy potrzebna jest kierownica (np. w turbinach wodnych, parowych, gazowych) powodująca zwiększenie różnicy ciśnień pomiędzy wlotem a wylotem turbiny. Łopatki kierownicy tworzą zwężające się kanały przyspieszające i odpowiednio ukierunkowujące płyn. Jeśli czynnikiem jest gaz, to w kierownicy dochodzi do jego ekspansji i rozprężania, i jednoczesnego spadku entalpii czynnika. Entalpia zamieniana jest bowiem na energię kinetyczną. Jeśli konstruktor ma do dyspozycji duży spadek entalpii, to konieczne staje się zastosowanie wielu stopni, a w każdym z nich zamieniana jest pewna ilość entalpii na energię mechaniczną.

W turbinie wielostopniowej czynnik po przejściu przez wieniec wirnikowy zmienia swój kierunek, a jego prędkość bezwzględna jest stosunkowo mała (bo w wirniku nastąpiła zamiana energii ruchu postępowego na energię ruchu obrotowego). Zadaniem łopatek kierowniczych kolejnego stopnia jest ponowne przyspieszenie czynnika i nadanie mu wymaganego kąta napływu na następny wieniec wirnikowy.

Jeśli ekspansja czynnika zachodzi także w wirniku, to mamy do czynienia ze stopniem reakcyjnym. W stopniu akcyjnym zdecydowana większość ekspansji (a dokładniej spadku entalpii) zachodzi w wieńcu kierowniczym. Jeśli turbina składa się ze stopni akcyjnych, nazywana jest akcyjną, jeśli z reakcyjnych – reakcyjną. Podział turbin na akcyjne i reakcyjne jest raczej umowny i w rzeczywistości reakcyjność stopni może być różna.

W turbinie osiowej czynnik przepływa przez kolejne stopnie w kierunku zbliżonym od osiowego. Zmiana średniego promienia przemian energetycznych jest niewielka. W turbinie odśrodkowej czynnik przepływa przez kanały międzyłopatkowe kierownicy i wirnika w kierunku radialnym. I w tym przypadku turbina może składać się z jednego lub większej liczby stopni, a ich liczba zależy od rozporządzalnego spadku entalpii. Każdy następny stopień „pracuje” przy większych prędkościach unoszenia, bo promień jest coraz większy. Turbiny budowane są zwykle jako osiowe, rozwiązania promieniowe (radialne) należą do rzadkości.

Przy projektowaniu stopni turbinowych korzysta się z zagadnień termodynamiki i mechaniki płynów. Przede wszystkim zastosowanie tu mają trzy podstawowe równania: równanie zachowania energii, równanie ilości ruchu i równanie ciągłości.

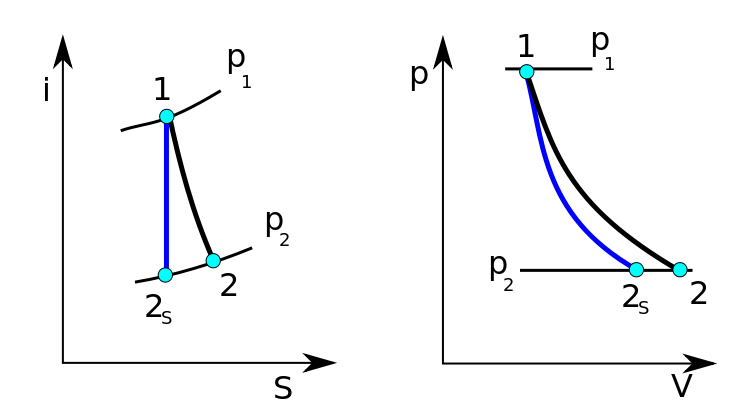

Powyższe wykresy ciśnienie – objętość (p-v) i entalpia – entropia (i-s) przedstawiają ekspansję adiabatyczną, jaka zachodzi w turbinie. Dotyczą one turbin cieplnych (parowych i gazowych). Czynnik rozpręża się od ciśnienia p1 do ciśnienia p2, co obrazują odpowiadające im izobary (linie poziome). Cieńsza niebieska linia to proces idealnego (beztarciowego) rozprężania adiabatycznego (izentropowego) od punktu 1 do 2s. Czarna grubsza linia to rzeczywiste (uwzględniające tarcie wewnętrzne) rozprężanie od punktu 1 do 2. Różnica tych dwóch przemian jest zawarta w sprawności wewnętrznej turbiny. Natomiast różnica entalpii na drodze przemiany 1-2s to otrzymana praca ekspansji izentropowej (adiabaty odwracalnej) a różnica entalpii 1-2 to praca ekspansji rzeczywistej (adiabaty nieodwracalnej).

Podstawowe parametry turbiny

Moc mechaniczna (dla turbin cieplnych)

gdzie:

- – masowe natężenie przepływu czynnika, [kg/s]

- – entalpia czynnika przed turbiną, [J/kg]

- – entalpia czynnika za turbiną, [J/kg]

- – prędkość bezwzględna czynnika na wylocie z ostatniego stopnia, [m/s]

- – sprawność mechaniczna.

Dla założonych jednostek, wynik obliczeń będzie podany w watach [W].

Największe turbiny parowe osiągają moce ponad 1 GW. Najmniejsze konstrukcje to mikroturbiny gazowe wielkości puszki napoju osiągające moc 1 kW.

Sprawność wewnętrzna (dla turbin cieplnych)

gdzie:

- – entalpia czynnika przed turbiną,

- – entalpia czynnika za turbiną,

- – entalpia czynnika za turbiną po ekspansji izentropowej.

Zawiera się ona zwykle w zakresie 85–92%.

Prędkość obrotowa n, [obr./s] lub [obr./min], zależna od wymagań napędzanej maszyny. W elektrowniach cieplnych maszyną napędzaną jest generator elektryczny (zwykle synchroniczny, rzadziej asynchroniczny). Dla częstotliwości sieci elektrycznej stosowanej w Europie 50 Hz prędkość obrotowa synchroniczna wynosi 3000 obr./min (generator z jedną parą biegunów), 1500 (dwie pary biegunów), 1000 (trzy pary biegunów) itd. Generator synchroniczny może obracać się tylko z prędkością synchroniczną, generator asynchroniczny z prędkością nieznacznie większą (o poślizg). W Stanach Zjednoczonych stosowana jest częstotliwość sieci 60 Hz, więc prędkość synchroniczna wyniesie 3600 obr./min (jedna para biegunów) i odpowiednio mniej dla większej ilości biegunów. Wynika z tego, że prędkość obrotowa generatora elektrycznego współpracującego z siecią elektryczną jest ograniczona. Jeśli turbina miałaby się obracać z prędkością większą (co jest korzystne ze względów aerodynamicznych), konieczne byłoby zastosowanie reduktorów, co jest możliwe tylko przy stosunkowo niewielkich mocach.

Jeśli maszyną napędzaną nie jest generator elektryczny współpracujący z siecią elektryczną, lecz inna maszyna, np. sprężarka, pompa, generator elektryczny nie współpracujący z siecią sztywną, mini-obrabiarka, to prędkość obrotowa może być inna. Zwykle korzystna jest prędkość obrotowa znacznie większa (zależy ona silnie od średnicy podziałowej stopnia), i może osiągać prędkości obrotowe rzędu kilku – kilkunastu tysięcy obr./min, a w turbosprężarkach może przekraczać nawet 100 tys. obr./min. Dobór prędkości obrotowej uwarunkowany jest wtedy zwykle maksymalną sprawnością wewnętrzną turbiny, ewentualnie sprawnością maszyny odbierającej moc.

Dopuszczalna temperatura czynnika przed turbiną – T (lub T3 w turbinach gazowych). Podnoszenie tego parametru jest podstawowym sposobem podniesienia sprawności cieplnej i mocy jednostkowej układów turbogazowych. Ograniczenie stanowi żarowytrzymałość materiałów wykorzystywanych na łopatki pierwszego stopnia turbiny. Dzisiejszy stan techniki umożliwia stosowanie materiałów odpornych na temperatury ok. 1000 °C. Aby zastosować wyższe temperatury czynnika na wlocie do turbiny konieczne jest zastosowanie chłodzenia łopatek kierowniczych i wirnikowych pierwszych stopni. Do chłodzenia wykorzystywane jest powietrze pobierane z wylotu sprężarki. Przepływa ono minikanalikami wewnątrz łopatek, po czym wypływa w pobliżu krawędzi natarcia, tworząc dodatkowo cienki film powietrzny, zmniejszając intensywność nagrzewania się materiału od czynnika. Zastosowanie chłodzenia łopatek umożliwiło wzrost temperatury czynnika do ponad 1400 °C. Drogie materiały i bardzo skomplikowana technologia wykonania łopatek turbiny gazowej są przyczyną wysokich kosztów wysokosprawnych układów turbogazowych.

Ciśnienie czynnika na wlocie do turbiny – p (zwykle dla turbin cieplnych). Jego wartość optymalna jest inna dla układu turbiny gazowej i parowej. Wynika to z mocy pobieranej przez sprężarkę bądź pompę zasilającą. W przypadku układu gazowego moc sprężarki jest mocno zależna od sprężu całkowitego. Początkowy wzrost sprężu całkowitego będzie powodował wzrost mocy mechanicznej wytwarzanej w turbinie, co wpłynie korzystnie na sprawność i moc jednostkową układu. Jednak zbyt wysoki spręż spowoduje zbyt dużą konsumpcję mocy mechanicznej generowanej w turbinie przez sprężarkę, co może spowodować spadek mocy jednostkowej i sprawności układu. Wynika z tego, że istnieje pewna optymalna wartość sprężu w układzie gazowym, a więc i optymalna wartość ciśnienia czynnika na wlocie do turbiny. Zależna jest ona od wielu parametrów układu, m.in. od temperatury czynnika na wlocie do turbiny, konfiguracji układu, sprawności wewnętrznych sprężarki i turbiny, składu chemicznego gazu sprężanego w sprężarce i rozprężanego w turbinie, i innych. W zaawansowanych technologiczne układach turbogazowych ciśnienie czynnika na wlocie do turbiny osiąga zwykle wartość w zakresie od 1 do 3 MPa.

Wzrost ciśnienia pary na wlocie do turbiny parowej ma prawie zawsze korzystne działanie na sprawność i moc jednostkową układu. Wysokie ciśnienie uzyskiwane jest przed kotłem parowym, czyli po stronie wodnej. Możliwe jest więc zastosowanie pompy wodnej. Podnoszenie ciśnienia wody jest stosunkowo mało energochłonne, a sama pompa jest wielokrotnie mniejsza i tańsza od sprężarki. Uzyskanie wysokiego ciśnienia jest więc stosunkowo proste i powoduje zużycie niewielkiej części mocy mechanicznej pozyskiwanej z wału turbiny parowej. W układzie parowym ciśnienie maksymalne ograniczone jest zwykle konstrukcją kotła parowego. Wzrost ciśnienia powoduje bowiem konieczność stosowania coraz grubszych ścianek wszystkich elementów wymieniających ciepło, a to z kolei prowadzi do wzrostu kosztów kotła, zmniejsza elastyczność oraz zwiększa problemy termowytrzymałościowe. W powszechnie stosowanych w polskiej energetyce cieplnej układach parowych ciśnienia pary na wlocie do turbiny zawierają się w granicach od 10 do 20 MPa. W najbardziej zaawansowanych układach stosowane są ciśnienia rzędu 30 MPa. W układach parowych ciśnienie na wlocie do turbiny jest więc wielokrotnie wyższe, niż w układach gazowych.

W przypadku turbin wodnych podnoszenie ciśnienia na wlocie jest stosunkowo trudne, gdyż wiąże się z koniecznością zwiększenia spadu.

Ciśnienie czynnika na wylocie z turbiny. W turbinach cieplnych, wodnych i wiatrowych obniżanie ciśnienia na wylocie z turbiny zwiększa rozporządzalny spadek energii całkowitej czynnika. Im większy jest ten spadek, tym większą moc jednostkową i sprawność możemy uzyskać w wyniku konwersji energii. Metoda obniżania ciśnienia czynnika na wylocie z turbiny jest zależna od rodzaju turbiny. W turbinach parowych niskie ciśnienie pary na wylocie z turbiny uzyskiwane jest w wyniku skraplania pary w niskich temperaturach, dzięki czemu uzyskiwana jest tzw. próżnia w skraplaczu (im niższa temperatura medium chłodzącego skraplacz, tym niższe ciśnienie można uzyskać). W turbinach gazowych obniżenie ciśnienia wylotowego jest uzyskiwane poprzez zastosowanie dyfuzora wylotowego, ale jego oddziaływanie daje niezbyt duże możliwości. Dyfuzory wylotowe stosowane są również w turbinach wodnych. Także w turbinach wiatrowych stosowane są dyfuzory, ale na znacznie mniejszą skalę, gdyż w tym przypadku komplikuje się bardzo konstrukcja całego układu, zwłaszcza systemu naprowadzania na wiatr.

Zastosowanie i cechy

Istotnie idea działania turbiny jest bardzo prosta i była znana już w czasach starożytnych. Jej pierwowzorem było koło wodne lub wiatrak. Za pierwszą konkretną osobę, która opisała jej działanie uważa się Herona z Aleksandrii żyjącego w II wieku n.e. Pierwsze turbiny podobne współczesnym pojawiły się w latach osiemdziesiątych XIX wieku skonstruowane niezależnie przez Parsonsa i de Lavala w układach parowych.

Turbina w porównaniu do innych silników posiada dużą moc przy stosunkowo niewielkiej masie i rozmiarach. Jest to główna przyczyna stosowania jej w lotnictwie, gdzie zależy konstruktorom na lekkości i miniaturyzacji. Silniki rakietowe mają co prawda większe moce, ale ich zużycie paliwa dyskwalifikuje je w większości rozwiązań. Obecnie pozycja turbin (gazowych) w lotnictwie jest dominująca. Krótko mówiąc, turbina jest wszędzie tam, gdzie potrzeba dużej mocy i małego silnika. Dotyczy to tylko turbiny gazowej, ponieważ turbina parowa wraz z całą siłownią jest często zbyt dużym obiektem, by montować ją w pojazdach. Turbina spalinowa także jest szeroko stosowana na okrętach takich jak korwety, fregaty, niszczyciele. Sporadycznie jest też używana do napędu pociągów, m.in. prototyp pociągu TGV, a nawet czołgów (M1 Abrams; T-80).

Obecnie coraz bardziej w trosce o ekologię zwiększa się udział turbin wiatrowych i wodnych w produkcji energii elektrycznej. Do ich napędu nie wykorzystuje się żadnych paliw. Ale w energetyce turbina zawsze miała ugruntowaną pozycję. Parowe turbiny napędzają generatory w elektrowniach jądrowych i opalanych węglem, a także napędzane są parą ze źródeł geotermalnych. Tutaj między innymi wykorzystuje się cechę, że turbina parowa to silnik o spalaniu zewnętrznym. W kotle można spalać teoretycznie wszystko, co nadaje się jako paliwo i dzięki temu podgrzewać parę. Obecnie większość światowej energii elektrycznej pochodzi z elektrowni na paliwa kopalne, w których pracują turbiny parowe. W okrętownictwie turbiny parowe spotyka się jako elementy napędów głównych jednostek z napędem atomowym oraz jako maszyny pomocnicze w obiegach z kotłami utylizacyjnymi.

Cechą cenioną przez konstruktorów jest stałość momentu obrotowego na wale, czym przykładowo nie mogą się pochwalić silniki tłokowe. Zatem nie ma takich problemów jak drgania skrętne i innych z tym związanych. Turbina posiada mało elementów ruchomych. Łożyskowanie pojedynczego wału wirnika nie nastręcza takich problemów jak łożyskowanie wału korbowego w silniku tłokowym. Prędkość obrotowa turbin jest bardzo duża. Na przykład wiele turbin elektrownianych pracuje przy 3000 obr./min. W elektrowniach nie stosuje się przekładni, ale w pojazdach często potrzebna jest przekładnia redukcyjna pośrednicząca w połączeniu: urządzenie napędzane – turbina. To, czy duża prędkość wirowania jest wadą, czy zaletą, zależy od zastosowania, aczkolwiek ta prędkość oraz operowanie dużymi mocami były jednymi z przyczyn szybszego rozwoju automatyki. Parametry, z jakimi pracują turbiny, wymagają ścisłego nadzoru. Nawet mała usterka w obiegu siłowni może spowodować poważne uszkodzenia. Często przy nadzorze turbiny człowiek nie potrafiłby zareagować dostatecznie szybko na przekroczenie dopuszczalnych zakresów działania. Dlatego wraz z rozwojem turbin doskonaliły się także układy ich sterowania, z tego względu automatyka odgrywa dużą rolę w regulacji turbin.

Do wad turbin zaliczają się spore wymogi co do technologii wykonania. Jak już zostało wspomniane, do produkcji łopatek (pierwszych stopni) używa się wysokiej klasy materiałów. Ważna jest także precyzja konstrukcji, co ma istotne znaczenie przy dużych prędkościach obrotowych. Do napędu turbin gazowych potrzeba czystego paliwa. Silniki tłokowe akceptują o wiele więcej paliw, więc mają na tym polu przewagę. Kolejną wadą turbin jest wytwarzany przez nie hałas. Odgrywa on raczej rolę tylko w turbinach niezabezpieczonych tłumikami tak jak w silnikach turboodrzutowych. Wadą turbiny parowej jest konieczność instalowania razem z nią kotła i skraplacza, co znacznie zwiększa rozmiary całego zespołu napędowego.

Zastosowanie turbin jest bardzo szerokie. Obecnie turbina wywalczyła sobie miejsce w wielu dziedzinach, ale też musiała ustąpić (kiedyś więcej statków było napędzanych turbinami parowymi). Turbosprężarka w silnikach spalinowych jest natomiast przykładem uzupełniania się turbin i silników tłokowych. Turbiny stanowią napęd wielu urządzeń, a w nazwie danego urządzenia charakteryzuje się ich obecność jak na przykład: turbosprężarka, turbogenerator, turbopompa.

Turbiny pracują w turbozespołach (czasem zwanymi też siłowniami) razem z maszynami napędzanymi i urządzeniami pomocniczymi. W istocie dopiero cały turbozespół stanowi silnik. Urządzenia mające wpływ na parametry czynnika są elementami obiegu termodynamicznego turbiny. Oto najprostsze układy turbin cieplnych. Drogę czynnika przedstawiono pojedynczą linią; linia podwójna symbolizuje wał.

- Najprostszy układ turbiny parowej, pracujący według obiegu Clausiusa – Rankine’a.

- Najprostszy układ turbiny gazowej, pracujący według obiegu Braytona-Joule’a.

- Układ gazowo-parowy – połączenie dwóch powyższych koncepcji. Traktowany jako siłownia, ale niekoniecznie jako jeden silnik. Jest aktualnie najsprawniejszą siłownią cieplną, której sprawność sięga blisko 60%, choć nadal najsprawniejszym pojedynczym silnikiem cieplnym jest silnik tłokowy wolnoobrotowy.

Klasyfikacja

Podział ze względu na medium napędzające:

Podział ze względu na kształt wirnika:

Podział ze względu na reakcyjność:

Podział ze względu na zastosowanie:

- turbina energetyczna

- turbina lotnicza

- turbina okrętowa

- turbina pomocnicza

- turbina przemysłowa

- turbina trakcyjna