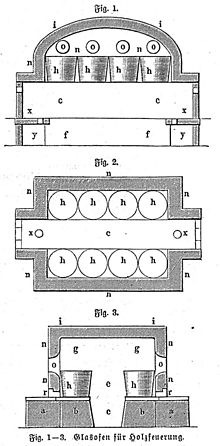

Hafenofen

Ein Hafenofen ist ein Ofen, der in Glashütten zum Schmelzen von Glas verwendet wird. Der Name leitet sich von den Gefäßen der Häfen (Tiegeln) ab, in denen sich das geschmolzene Glas befindet, und unterscheidet sich damit von Tageswannen. Hafenöfen werden benutzt, um kleine Mengen Glas herzustellen, wie Kunstglas, Farbglas, Mundglas oder Spezialgläser. Da ein Ofen mehrere Häfen enthält, können verschiedene Gläser gleichzeitig erschmolzen werden.

Betrieb

Im Gegensatz zum Wannenofen, der kontinuierlich arbeitet, werden Hafenöfen in Tagesschichten diskontinuierlich betrieben. Der Hafenofen wird kontinuierlich auf Temperatur gehalten. Einschmelzen und Verarbeitung sind hingegen diskontinuierlich. Das Gemenge wird in den Hafen eingelegt (Beschickung) und bei hoher Temperatur eingeschmolzen (Rauschmelze), darauf folgt die Läuterung (Blankschmelze), wobei der Ofen auf Maximaltemperatur gebracht wird. In der anschließenden Abstehphase kühlt das Glas auf die geringere Verarbeitungstemperatur ab und wird schließlich zur Verarbeitung mit einer Glasmacherpfeife oder durch spezielle Schöpfkellen an Arbeitsöffnungen entnommen.

Aufgrund ineffizienter Energienutzung und der aufwendigen Handhabung der Häfen werden Hafenöfen zunehmend durch Kleinstwannenöfen verdrängt.

Aufbau

Man unterscheidet Zellenöfen mit 1 oder 2 Häfen (Studioglasofen), Rundöfen bis 7 Häfen und Büttenöfen mit bis zu 16 Häfen. Sie werden meist mit Erdgas befeuert; kleine Öfen können auch elektrisch beheizt sein.

Für die Herstellung von Bleiglas werden, speziell in Frankreich und England, auch gedeckte Häfen verwendet.

Schmelzhafen

Der Schmelzhafen wird üblich als Hafen bezeichnet. Die meist aus Schamotte oder feuerfestem Ton hergestellten Glasschmelzgefäße (Häfen) haben heute einen Durchmesser von bis zu einem Meter und Höhen von 0,3 bis 1 Meter. Sie stehen in einem beheizten, feuerfest ummauerten Ofenraum, der für jeden Hafen ein Ofentor hat, durch das Glas zum Bearbeiten entnommen wird, sowie ein Hafentor, durch das der Hafen ausgetauscht werden kann.

Durch die hohe, stark wechselnde thermische Beanspruchung verschleißen die Häfen relativ schnell – die typische Lebensdauer beträgt 50–100 Schmelzen entsprechend 10 Wochen bis zu einem Jahr je nach Benutzung. Wenn die Wanddicke des Hafen nach dieser Zeit dann zu dünn geworden ist, beginnt der Prozess des Hafenwechsels. Er dauert mit allen Vorbereitungen bis zu 7 Tage.

Es beginnt damit, den neuen Hafen zu setzen, das heißt, ihn in einen speziellen Hafentemperofen einzufahren. Dieser Temperofen unterscheidet sich vom normalen Schmelzofen hauptsächlich dadurch, dass die Flamme nie direkt den Hafen berührt, sondern durch ein System aus Leitungen und Schächten den Hafen indirekt aufheizt. Das ist unerlässlich für das Tempern, das sehr sorgfältig, langsam und genau durchgeführt werden muss. Dieses langsame Aufheizen bis zur Endtemperatur von 1200 °C wird mit verschiedenen Steigungsraten von 3 °C/h bis 15 °C/h über einen Zeitraum von 5–8 Tagen durchgeführt. Somit wird eine gleichmäßige Temperaturverteilung um den Hafen herum und im Hafenkörper selbst erzielt. Ansonsten können Risse entstehen, welche den Hafen unbrauchbar machen würden.

Danach wird der aufgeheizte und fertig gesinterte Hafen mit einem Metallwagen durch das Hafentor in den eigentlichen Glasschmelzofen gefahren. Dabei ist eine schnelle, starke Abkühlung zu vermeiden. Dies wird etwa verursacht durch Zugluft. Dies kann durch Rissbildung, wie ebenfalls beim zu schnellen Aufheizen, am Hafen einen irreparablen Schaden verursachen. Im Extremfall kann dadurch der Hafen auseinanderbrechen.

Befindet sich der Hafen im Schmelzofen, so wird das Hafentor wieder verschlossen und es beginnt die erste Schmelze im Hafen, die sogenannte Jungfernschmelze. Sie besteht nur aus Altscherben, da die Einlage von Gemenge den noch unglasierten Hafen thermochemisch stark angreifen würde. Die so entstehende Glasur schützt den Hafen vor dem Angriff des Gemenges und damit vor vorzeitiger Korrosion.[1][2] Ein Teil des flüssigen Glases der Jungfernschmelze wird über den Hafenrand geschöpft um auch diesen zu glasieren. Diese Schmelze dauert in der Regel 12 Stunden.

In Deutschland fertigt die Firma Fastner[3] aus Arzberg Schmelzhäfen.[4]

Geschichte der Häfen

Aus der Frühzeit der Glaserzeugung fanden sich Gefäße zum Schmelzen in Ägypten. Sie waren aus Nilschlamm gefertigt und hatten mit etwa 15 cm Durchmesser und einer Höhe von etwa 10 cm nur geringe Ausmaße. In römischer Zeit wurden als Häfen zum Teil hohe Schüsseln oder Töpfe mit eingezogenem Rand in der Art von Kochgefäßen verwendet, die für das römische[5] Kalk-Soda-Glas unter 1100 Grad, ausreichend feuerfest waren. Im Mittelalter waren bei der Erzeugung von Holzascheglas,[5] das Schmelztemperaturen von über 1200 Grad erforderte, feuerfestere Glasschmelzgefäße erforderlich. In Norddeutschland wurden ab dem 16. Jahrhundert dafür Tone des Töpfer- und Glasmacherdorfes Großalmerode verwendet, die sich durch ihre Feuerfestigkeit auszeichneten.

Literatur

- Hans-Georg Stephan: Glasschmelzgefäße. Grundzüge der Entwicklung von den Anfängen im Alten Orient bis zur Neuzeit. In: Glashütten im Gespräch. Berichte und Materialien vom 2. Internationalen Symposium zur archäologischen Erforschung mittelalterlicher und frühneuzeitlicher Glashütten Europas. Hrsg.: Peter Steppuhn im Auftrag des Kulturkreises Glashütten e. V. Lübeck 2003, ISBN 3-7950-0795-X.

Einzelnachweise

- ↑ Schmelzhäfen. In: Heinrich August Pierer, Julius Löbe (Hrsg.): Universal-Lexikon der Gegenwart und Vergangenheit. 4. Auflage. Band 15: Säugethiere–Sicilicus. Altenburg 1862, S. 317 (Digitalisat. zeno.org).

- ↑ Schmelzhafen. In: Jacob Grimm, Wilhelm Grimm (Hrsg.): Deutsches Wörterbuch. Band 15: Schiefeln–Seele – (IX). S. Hirzel, Leipzig 1899 (woerterbuchnetz.de).

- ↑ Glasschmelzhafenfabrik. Fastner & Co. GmbH, abgerufen am 15. Juni 2021.

- ↑ Glasschmelzhafen aus Arzberg – Echte Fußarbeit. (Video) In: BR Mediathek. Bayerischer Rundfunk, 6. März 2021.

- ↑ a b Susanne Greiff: Chemische Analysen eines Glasensembles. In: Jahrbuch des Römisch-Germanischen Zentralmuseums Mainz. 51 Verlag des Römisch-Germanischen Zentralmuseums, Mainz, Nr. 1, 2004, ISSN 0076-2741, S. 376 (uni-heidelberg.de [PDF; abgerufen am 21. Februar 2022]).