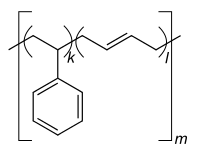

Styrol-Butadien-Kautschuk

| Strukturformel | |||

|---|---|---|---|

| |||

| Allgemeines | |||

| Name | Styrol-Butadien-Kautschuk | ||

| Andere Namen |

| ||

| CAS-Nummer | 9003-55-8 | ||

| Monomere/Teilstrukturen | |||

| Qualitative Summenformel |

C12H14[1] | ||

| Molmassenabschätzung |

158,24 | ||

| Eigenschaften | |||

| Aggregatzustand |

fest | ||

| Dichte |

ca. 1 g/cm³ (20 °C)[2] | ||

| Sicherheitshinweise | |||

| |||

| Soweit möglich und gebräuchlich, werden SI-Einheiten verwendet. Wenn nicht anders vermerkt, gelten die angegebenen Daten bei Standardbedingungen. | |||

Styrol-Butadien-Kautschuk (Kurzzeichen SBR, abgeleitet von englisch styrene-butadiene rubber; auch Styrol-Butadien-Copolymer, Kurzzeichen SB) ist ein Copolymer aus 1,3-Butadien und Styrol. SBR ist die am meisten hergestellte Variante des Synthesekautschuks. Im Jahr 2012 sind weltweit rund 5,4 Mio. Tonnen verbraucht worden.[4]

Geschichte

Styrol-Butadien-Kautschuk wurde 1926 durch die deutschen Chemiker Walter Bock und Eduard Tschunkur bei der I.G.-Farbenindustrie im Werk Leverkusen entwickelt und am 15. Januar 1927 zum Patent angemeldet.[5] Die Wortmarke „Buna“ wurde am 11. Juli 1929 für die I.G.-Farbenindustrie geschützt.[6] Die Herstellung mit Hilfe der Emulsionspolymerisation gelang erstmals 1929, damit war es der erste wirtschaftlich nutzbare synthetische Kautschuk. Unter dem Namen Buna-S sollte SBR die deutsche Kriegswirtschaft (1939–1945) als Teil der Heimstoff-Politik vom Import von Naturkautschuk unabhängig machen.

Herstellung

Zur großtechnischen Herstellung wird die Emulsionspolymerisation bei 5 °C angewendet, die daher auch mit Kaltpolymerisation bezeichnet wird. Warmpolymerisation bei ca. 50 °C ergibt verzweigte Molekülketten, die den daraus gewonnenen Kautschuk weniger elastisch machen. Für den auch bei tiefen Temperaturen elastischen Gummi für Winterreifen wird dagegen Lösungspolymerisation eingesetzt. Radikalische Polymerisation ist ebenfalls möglich, wird jedoch bisher nicht großtechnisch angewandt. SBR enthält üblicherweise 23,5 % Styrol und 76,5 % Butadien. Nach der Polymerisation wird das SBR durch Vulkanisation vernetzt und bekommt dadurch seine endgültige Form.

Eigenschaften

SBR zeigt gute Beständigkeit und wenig Quellung in anorganischen und organischen Säuren und Basen sowie in Alkoholen und Wasser.

Es ist unempfindlich gegen Bremsflüssigkeit, wird hier aber meist durch EPDM ersetzt.

SBR ist hingegen stark quellend in Aliphaten (insbesondere Mineralöl, Schmierfett und Benzin – für diese Stoffe wird stattdessen NBR verwendet) sowie in Aromaten und Chlorkohlenwasserstoffen.

Gegen Witterungseinflüsse ist SBR beständiger als Naturkautschuk (NR), aber schlechter als z. B. Chloropren-Kautschuk (CR) und Ethylen-Propylen-Dien-Kautschuk (EPDM).

Thermischer Anwendungsbereich: ca. −40 °C bis +70 °C.

Verwendung

SBR ist heute der meistverwendete Synthesekautschuk, der unter Verwendung verschiedener Füllerstoffe wie beispielsweise Silica in der Herstellung von Reifen – besonders der Laufflächen –, Dichtungen und Transportbändern Anwendung findet.[7]

Einzelnachweise

- ↑ Butadiene-styrene rubber. In: PubChem. Abgerufen am 31. März 2023.

- ↑ (Seite nicht mehr abrufbar. Suche in Webarchiven)

- ↑ Dieser Stoff wurde in Bezug auf seine Gefährlichkeit entweder noch nicht eingestuft oder eine verlässliche und zitierfähige Quelle hierzu wurde noch nicht gefunden.

- ↑ Arne Peters: Elastomermarkt mit Perspektive ( vom 14. Juli 2014 im Internet Archive) Meldung in der K-Zeitung vom 24. Juni 2013.

- ↑ Patent DE511145C: Verfahren zur Darstellung von künstlichem Kautschuk. Angemeldet am 15. Januar 1927, veröffentlicht am 27. Oktober 1930, Anmelder: IG Farbenindustrie AG, Erfinder: Walter Bock, Eduard Tschunkur.

- ↑ Markenregister DD419435 sowie DE507563, Wortmarke „Buna“ angemeldet für I.G.-Farbenindustrie, nach Liquidation der IG 1951/52 waren die Rechte auf die Nachfolgegesellschaften übergegangen. Heute ist die Marke im Besitz von Dow Chemical und Lanxess.

- ↑ K. Nusser, T. Mosbauer, G.J. Schneider: Silica dispersion in styrene butadiene rubber composites studied by synchrotron tomography. In: Journal of Non-Crystalline Solids, Volume 358, Issue 3, doi:10.1016/j.jnoncrysol.2011.10.009.