Gleitlager

Das Gleitlager ist neben dem Wälzlager die im Maschinen- und Gerätebau am häufigsten gebrauchte Lagerbauart.

Gleitlager sind Maschinenelemente, die dazu dienen, die Reibung zwischen zwei sich gegeneinander bewegenden Oberflächen zu verringern. Häufig unterstützen und führen sie eine Welle oder Achse, die sich relativ zum Lagergehäuse dreht oder verschiebt.

Wirkprinzipien eines Gleitlagers:

- Reibung: Zwischen zwei sich berührenden Oberflächen tritt Reibung auf. Gleitlager minimieren diese Reibung durch ihre Materialauswahl und Konstruktion.

- Schmierung: Um die Reibung weiter zu reduzieren, können die Kontaktflächen durch Schmierstoffe getrennt werden. Diese Schmierstoffe können Flüssigkeiten (wie Öl oder Wasser), Gase oder feste Stoffe sein.

Unterscheidung nach Art der Schmierung

Der helle Zylinder ist die Lagerbuchse.

Abnehmbarer Deckel zum Schmieren mit Fett (Mischreibung).

Man unterscheidet zwischen ungeschmierten bzw. selbstschmierenden Gleitlagern, hydrodynamischen Gleitlagern und hydrostatischen Gleitlagern.

In ungeschmierten oder selbstschmierenden Gleitlagern werden reibungsarme Werkstoffpaarungen verwendet. Mitunter hat einer der beiden Partner eine sogenannte „Selbstschmierungs-Eigenschaft“ (zum Beispiel ein mit Blei oder Zinn legierter Werkstoff, ein Kunststoff wie PTFE oder Technische Keramik). Der zweite Partner (bei Radiallagern in der Regel die Welle) ist meist aus Stahl.

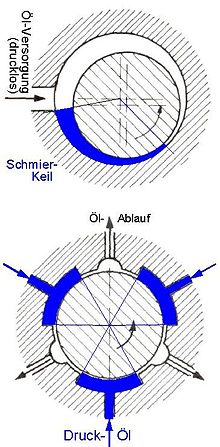

Bei hydrodynamischen Gleitlagern „schwimmt“ die Welle auf dem Schmierfilm, was die Reibung auf ein Minimum reduziert. Beim Anlauf der Welle entsteht zunächst Mischreibung. Mit zunehmender Drehzahl wird der Schmierstoff durch die Bewegung der Welle in den Spalt zwischen Welle und Lagerbuchse gezogen. Die Geometrie des Lagers ist oft so gestaltet, dass sie an einer Seite enger ist. Dies führt dazu, dass der Schmierstoff komprimiert wird und einen Druckaufbau erfährt. Der Druck im Schmierstoff hebt die Welle an und trennt sie von der Lagerbuchse, wodurch ein tragender Schmierfilm entsteht und die Welle auf dem Schmierfilm „schwimmt“.

Heute werden auch hydrodynamische Gleitlager mit spiralförmiger Nutung (engl. spiral groove bearing) eingesetzt, bei welchen das Schmiermittel bei rotierender Welle durch die Nut von außen zugeführt und ins Zentrum des Lagers befördert wird (Spiralrillenlager). Flach geätzte oder mit dem Laser herausgearbeitete Nuten sind häufig ausreichend. Eingesetzt wird die spiralförmige Nutung etwa bei besonders leise laufenden Computerlüftern. Schnelllaufende Lager bzw. dort, wo kein Flüssigkeiten eingesetzt werden dürfen, werden auch in luftgeschmierter Ausführung angeboten.

Ein hydrostatisches Gleitlager nutzt unter Druck zugeführtes Fluid (etwa durch eine Ölpumpe), um einen Schmierfilm zwischen den Lagerflächen zu erzeugen. Der Schmierfilm verhindert den Kontakt zwischen bewegten Elementen und den Lagerflächen und ermöglicht idealerweise eine nahezu reibungsfreie Bewegung. Im Gegensatz zum hydrodynamischen Gleitlager, bei dem der Schmierfilm durch die Relativbewegung der Welle selbst erzeugt wird, ist das hydrostatische Lager unabhängig von Bewegung und Belastung des Lagers.

Unterscheidung nach Art der Reibungszustände

Beispiele: radiale Lager

Folgende Reibungszustände sind möglich: Festkörperreibung, Mischreibung oder Flüssigkeitsreibung.

Reibungskoeffizient μ als Funktion der Relativgeschwindigkeit im Schmierspalt eines hydrodynamischen Gleitlagers

Festkörperreibung bei Gleitlagern

Festkörperreibung, auch Trockenreibung genannt, tritt auf, wenn zwei feste Oberflächen direkt aufeinander gleiten, ohne dass ein Schmiermittel zwischen ihnen vorhanden ist. In einem Gleitlager, das unter Bedingungen der Festkörperreibung arbeitet, ist kein flüssiger oder gasförmiger Schmierfilm vorhanden, um die Reibung zwischen der Welle und dem Lager zu reduzieren.

Mechanismus der Festkörperreibung

- Direkter Kontakt: Die Oberflächen von Welle und Lagerbuchse berühren sich direkt. Mikroskopische Unebenheiten und Asperitäten (Spitzen und Täler) auf den Oberflächen verhaken sich ineinander.

- Reibungswiderstand: Um die Bewegung zu initiieren oder aufrechtzuerhalten, muss eine Kraft aufgebracht werden, die groß genug ist, um die Verhakungen der Asperitäten zu überwinden. Dies führt zu einem hohen Reibungswiderstand.

- Verschleiß: Die direkte Interaktion zwischen den Oberflächen führt zu Abrieb, wodurch Material von den Oberflächen abgetragen wird. Dies kann zu einem erhöhten Verschleiß führen.

- Wärmeentwicklung: Die Reibung erzeugt Wärme, die, wenn sie nicht abgeführt wird, zu einer Überhitzung der beteiligten Komponenten führen kann.

Typen der Festkörperreibung

- Haftreibung (Statische Reibung): Die Reibung, die überwunden werden muss, um eine ruhende Last in Bewegung zu setzen. Sie ist in der Regel höher als die Reibung, die auftritt, wenn sich die Last bereits bewegt.

- Gleitreibung (Dynamische Reibung): Die Reibung, die auftritt, wenn die Last bereits in Bewegung ist. Sie ist geringer als die Haftreibung, aber immer noch bedeutend, wenn keine Schmierung vorhanden ist.

Materialien für Festkörperreibung

Bei Gleitlagern, die für Betriebszustände mit Festkörperreibung ausgelegt sind, werden oft Materialien mit geringer Reibung und hoher Verschleißfestigkeit eingesetzt, wie:

- Selbstschmierende Materialien: Einige Kunststoffe oder Verbundwerkstoffe enthalten Schmiermittel wie PTFE (Teflon) oder Graphit, die kontinuierlich an die Oberfläche abgegeben werden, um die Reibung zu reduzieren.

- Harte Beschichtungen: Oberflächenbeschichtungen wie Diamant-ähnlicher Kohlenstoff (DLC) oder Nitrierprozesse können die Härte und Verschleißfestigkeit erhöhen.

Anwendungen

Festkörperreibung in Gleitlagern findet Anwendung, wenn:

- Schmierung technisch nicht möglich oder erwünscht ist.

- Extreme Temperaturen den Einsatz von Schmierstoffen verbieten.

- Saubere oder kontaminationsfreie Umgebungen erforderlich sind (z. B. in der Lebensmittelindustrie oder in der Raumfahrt).

Herausforderungen

- Verschleiß: Ohne Schmiermittel kann der Verschleiß zu einem schnellen Ausfall des Lagers führen.

- Wärmeabfuhr: Die Abfuhr der durch Reibung erzeugten Wärme ist schwieriger, was zu einer Überhitzung führen kann.

- Höhere Antriebsenergie: Es wird mehr Energie benötigt, um die Bewegung aufrechtzuerhalten, was zu ineffizienteren Systemen führt.

Um die negativen Auswirkungen der Festkörperreibung zu minimieren, ist eine sorgfältige Materialauswahl und Konstruktion des Gleitlagers erforderlich. In manchen Fällen werden auch spezielle Oberflächenbehandlungen oder Beschichtungen angewendet, um die Lebensdauer des Lagers unter diesen anspruchsvollen Bedingungen zu verlängern.

Mischreibung bei Gleitlagern

Mischreibung in Gleitlagern bezeichnet einen Zustand, bei dem zwischen den Gleitflächen der Welle und des Lagers sowohl Festkörperkontakt als auch hydrodynamische Schmierfilmbedingungen gleichzeitig auftreten. Dieser Zustand findet sich häufig beim Anfahren oder Anhalten einer Maschine und bei niedrigen Drehzahlen, wenn der hydrodynamische Schmierfilm noch nicht vollständig ausgebildet ist oder gerade zusammenbricht. Mittels Stribeck-Kurve wird dies erklärt.

Mechanismus der Mischreibung

- Teilweiser Schmierfilm: Bei geringen Geschwindigkeiten oder unter hohen Lasten ist der Schmierfilm, der die Oberflächen trennt, nicht vollständig. Es gibt Bereiche, in denen die Oberflächen direkt in Kontakt stehen und andere, wo ein dünner Schmierfilm besteht.

- Festkörperkontakt und Flüssigkeitsreibung: Die Bereiche des direkten Kontakts unterliegen der Festkörperreibung, während die Bereiche mit Schmierfilm durch Flüssigkeitsreibung charakterisiert sind. Die resultierende Reibung ist eine Kombination aus beiden.

- Asperitäteninteraktion: Die Mikroerhebungen (Asperitäten) auf den Oberflächen können sich verhaken und zu erhöhtem Verschleiß und Energieverlust führen.

- Verschleiß und Wärmeentwicklung: Durch den teilweisen Kontakt kommt es zu Verschleiß, und die Reibung führt zur Wärmeentwicklung, die das Schmiermittel und die Lagerkomponenten beeinflussen kann.

Übergang zur Hydrodynamik

- Beim Anlaufen der Maschine oder bei Geschwindigkeitserhöhung baut sich durch die Bewegung der Welle im Lager ein Schmierfilm auf, der die Oberflächen zunehmend trennt. Dies führt zu einem Übergang von Mischreibung zu vollständiger hydrodynamischer Schmierung.

Übergang zur Festkörperreibung

- Wird die Maschine abgebremst oder die Last erhöht, kann der Schmierfilm nicht mehr aufrechterhalten werden, und es kommt zu einem Übergang von hydrodynamischer Schmierung zurück zur Mischreibung oder sogar zur Festkörperreibung.

Anwendungen und Herausforderungen

- Anwendungen: Mischreibung ist in vielen Anwendungen unvermeidlich, insbesondere dort, wo Maschinen häufig anlaufen und stoppen oder unter variablen Lastbedingungen arbeiten.

- Herausforderungen: Die Hauptprobleme bei Mischreibung sind erhöhter Verschleiß und Energieverlust durch Reibung. Die Lebensdauer des Lagers kann durch die wiederholten Phasen der Mischreibung verkürzt werden.

Maßnahmen zur Reduzierung der Mischreibung

- Schmierstoffauswahl: Die Verwendung eines Schmierstoffs mit geeigneter Viskosität kann helfen, den Schmierfilm auch bei niedrigen Geschwindigkeiten aufrechtzuerhalten

- Oberflächenbearbeitung: Polierte oder beschichtete Oberflächen können die Mikrokontaktbereiche reduzieren und so den Verschleiß verringern.

- Lagerdesign: Ein Lagerdesign, das schneller einen vollständigen Schmierfilm aufbaut, kann die Dauer und Intensität der Mischreibung reduzieren.

Flüssigkeitsreibung bei Gleitlagern

Flüssigkeitsreibung, auch hydrodynamische Reibung genannt, tritt bei Gleitlagern auf, wenn ein kontinuierlicher Schmierfilm zwischen der Welle und des Lagers vorhanden ist, der beide Oberflächen vollständig voneinander trennt. Dieser Zustand ermöglicht eine reibungsarme Bewegung der Welle innerhalb des Lagers.

Mechanismus der Flüssigkeitsreibung

- Schmierfilm: Ein Schmiermittel (in der Regel Öl) wird zwischen die Gleitflächen der Welle und der Lagerbuchse eingebracht.

- Druckaufbau: Während der Betrieb der Welle beginnt und sich die Drehzahl erhöht, zieht die Relativbewegung zwischen Welle und Lagerbuchse den Schmierstoff in den Spalt zwischen den beiden Oberflächen. Durch die Form der Lagerbuchse und die Viskosität des Schmiermittels wird ein Druckgradient erzeugt, der den Schmierstoff in den Spalt „pumpt“ und so einen Druckaufbau bewirkt.

- Hydrodynamischer Schmierfilm: Der Druck im Schmiermittel hebt die Welle an und trennt sie von der Lagerbuchse. Die Welle „schwimmt“ auf dem Schmierfilm, was die Reibung auf ein Minimum reduziert und eine hydrodynamische Reibung ermöglicht.

- Geringe Reibung: Da die Festkörperoberflächen nicht in direktem Kontakt stehen, ist die Reibung, die überwunden werden muss, um die Bewegung aufrechtzuerhalten, sehr gering. Die Reibung, die auftritt, ist hauptsächlich eine Funktion der Viskosität des Schmiermittels und der Geschwindigkeit der Relativbewegung.

Vorteile der Flüssigkeitsreibung

- Geringer Verschleiß: Da es keinen direkten Kontakt zwischen den Gleitflächen gibt, ist der Verschleiß minimal.

- Geringe Wärmeentwicklung: Die Reibungswärme ist aufgrund der niedrigen Reibungskoeffizienten gering.

- Lange Lebensdauer: Die Komponenten des Lagers haben aufgrund der geringen Reibung und des geringen Verschleißes eine längere Lebensdauer.

- Geringer Energieverlust: Die Effizienz des Systems ist höher, da weniger Energie zur Überwindung der Reibung benötigt wird.

Betriebsbedingungen

- Drehzahl: Für die Aufrechterhaltung eines hydrodynamischen Schmierfilms ist eine Mindestdrehzahl erforderlich. Unterhalb dieser Drehzahl kann es zu Mischreibung kommen.

- Belastung: Die Belastung muss innerhalb der Tragfähigkeit des Schmierfilms liegen, um den hydrodynamischen Zustand aufrechtzuerhalten.

- Schmiermittel: Die Viskosität und die Qualität des Schmiermittels müssen geeignet sein, um einen stabilen Schmierfilm über den gesamten Betriebsbereich hinweg zu gewährleisten.

Herausforderungen

- Start- und Stoppvorgänge: Beim Anfahren und Anhalten der Maschine kann es zu einem kurzzeitigen Zustand der Mischreibung kommen, bevor der volle hydrodynamische Schmierfilm aufgebaut ist.

- Schmiermittelauswahl: Die richtige Auswahl des Schmiermittels ist entscheidend, da es die Eigenschaften des Schmierfilms und damit die Leistung des Lagers bestimmt.

- Wartung: Regelmäßige Wartung und Überprüfung des Schmiermittels sind erforderlich, um sicherzustellen, dass der Schmierfilm seine Funktion erfüllen kann.

Flüssigkeitsreibung bei Gleitlagern ist der ideale Zustand für einen effizienten und langlebigen Betrieb. Die Herausforderungen bestehen darin, die Betriebsbedingungen so zu gestalten und aufrechtzuerhalten, dass dieser Zustand während des größten Teils des Betriebszyklus der Maschine gewährleistet ist.

Gleitlagerwerkstoffe

Das typische Gleitlager ist ein Radiallager für die radiale Lagerung einer Welle, deren Laufflächen gehärtet sind.

Die Welle wird von der Lagerbuchse umgriffen, deren Werkstoff ganz verschieden sein kann, zum Beispiel:

- Bronze (Kupfer-Zinn-Legierung)

- Weißmetall (Blei-Zinn-Legierung)

- mit Blei legiertes Lagermetall

- Aluminiumlegierungen

- Messinglegierungen

- Graphit

- Keramik (in geringerem Umfang auch faserverstärkt)

- Kunststoffe (zum Beispiel PTFE)

- Sintermetall

- Pockholz und andere Eisenhölzer (in der Anfangszeit des Maschinenbaus)

Der Werkstoff der Buchse wird „weicher“ als der der Welle gewählt, damit der Verschleiß vorwiegend dort auftritt. Ihre Auswechslung ist einfacher und billiger als die der Welle. Sie wird oft zwei-geteilt hergestellt: zwei Halbschalen, die radial von der Welle entfernt werden können.

Graphitlager (massiv)

Graphit (Kohlenstoff) ist als Lagerwerkstoff geeignet, da sein Abrieb selbstschmierend wirkt. Die Kohlenstoffmodifikation Graphit besitzt Kristallebenen, die leicht aufeinander gleiten können. Graphit-Lager sind zudem vorteilhaft, wenn elektrische Ströme über Lagerstellen übertragen werden müssen, was bei anderen Lagern – sowohl Gleitlagern als auch insbesondere Kugellagern – vermieden werden sollte, da Ströme durch Kontaktstellen unterschiedlicher Metalllegierungen Materialabtrag mit sich bringen.

Zu beachten ist, dass bei diesen Lagern bei höherer Belastung und damit steigender Temperatur der Reibkoeffizient deutlich ansteigt. Dennoch sind sie für höhere Temperaturen geeignet, bei denen geschmierte Lager bereits versagen.

Ein Beispiel für ein Graphitlager ist das Axiallager zur Betätigung der Kupplung in älteren Kraftfahrzeugen.

Vergleiche auch Schleifkontakt.

Keramiklager

Als keramischer Werkstoff wird zum Beispiel Siliciumcarbid in Pumpen verwendet, in Großpumpen auch faserverstärkt. Die Gleitlager liegen im Pumpengehäuse und werden mit der geförderten Flüssigkeit geschmiert. Die Korrosionsbeständigkeit und der durch die Härte bedingte extrem niedrige Verschleiß sind die großen Vorteile dieser Lager. Probleme ergeben sich jedoch beim Trockenlauf der Pumpen.

Kunststoffgleitlager

Bereits im Jahre 1869 bezeichnete Daniel Spill, ein Partner von Alexander Parkes, den Kunststoff Xylonite als geeignet, um daraus „Gears and Friction Wheels“ (Zahnräder und Reibräder) sowie „Bearings for Machinery“, also Gleitlager, herzustellen.[1]

Moderne Kunststoffgleitlager bestehen aus speziellen, selbstschmierenden Kunststoffen. Sie eignen sich für niedrige bis mittlere Lagerkräfte. Im Gegensatz zu anderen Materialien ist bei ihnen die Gefahr des „Festfressens“ äußerst klein. Kunststoffgleitlager zählen somit zu den wichtigsten Vertretern bei den schmierungs- und wartungsfreien Gleitlagern. Zur Verlängerung der Lebensdauer von Gleitlagern kann eine besondere Kunststoffbeschichtung verwendet werden.[2]

Es handelt sich hierbei um sogenannte Verbundwerkstoffe, die aus Basispolymer, Verstärkungsstoffen (zum Beispiel: Fasern und Füllstoffen) und aus eingebetteten Festschmierstoffen oder Ölen bestehen. Während des Betriebs gelangen diese Schmierstoffe durch Mikroverschleiß ständig an die Oberfläche und senken so Reibung und Verschleiß der Lager. Der verwendete Kunststoff ist meistens PTFE (Polytetrafluorethylen) wegen seines besonders geringen Reibungskoeffizienten gegen andere Stoffe (so auch gegen Stahl).

Generell gibt es Kunststoffgleitlager in vielen verschiedenen Varianten, je nach gewünschter Eigenschaft. In der Regel sind sie schmiermittelfrei, korrosionsbeständig, leicht und schmutzunempfindlich. Für spezielle Einsatzfälle haben diverse Hersteller Sondermaterialien im Angebot, wie elektrisch-leitende oder lebensmitteltaugliche (FDA-konforme) Lager.

Bei geringerwertigen Lagern, bei denen beide Partner aus Thermoplast bestehen, ist PTFE in den dafür erforderlichen Schmierstoffen enthalten.

Sinterlager

Aus Bronze oder Eisen gesinterte Lagerbuchsen sind weniger dicht als massive. In ihren Poren kann sich der Schmierstoff einlagern (Mischreibung). Verharzter Schmierstoff kann durch Erhitzen aus den Poren entfernt werden. Danach werden die Buchsen neu mit Öl getränkt.

Sinterlager befinden sich in vielen kleinen Elektromotoren, z. B. von Mabuchi Motor sowie die Antriebe von PC-Lüftern.

Auch langsam laufende Wellen in einfachen, robusten Konstruktionen, bei denen es nicht auf präzise Führung ankommt, werden als Sinterlager ausgeführt; z. B. die Antriebswellen von kleinen Betonmischern.

Auch Gleitbuchsen in Linearlagern werden oft als Sinterlager ausgeführt.

Steinlager

Lagerbuchsen aus weitgehend einkristallinem Rubin werden besonders in kleinen mechanischen Uhren, Instrumenten und Waagen eingesetzt. Sie arbeiten gegen Stahl und werden bei Uhren geschmiert, bei Waagen jedoch nicht. Steine werden bei höherwertigen Uhren in größerer Zahl zumindest bei der Unruh-Lagerung eingesetzt.

Gleitlagerhersteller

- Miba

- Daido Metal

- Waukesha Bearings

- Kingsbury

- Tenneco

- KS Gleitlager

- GGB

- GGT

- igus

Einzelnachweise

- ↑ Stephein Fenichell: Plastic – The Making Of A Synthetic Century. ISBN 0-88730-732-9, zitiert nach Ullrich Höltkemeier: Fit, auch für’s Extreme, in: Konstruktionspraxis spezial Antriebstechnik, April 2013.

- ↑ TriboShield® Reibungsarme Polymerbeschichtungen | GGB. Abgerufen am 27. Juni 2022.